摘要:电火花线切割加工是一种精密加工方法,主要包括工艺步骤详解。该工艺包括前期准备、编程设计、安装电极丝、设置加工参数、启动机器进行切割以及后期检查与调整等环节。通过电火花线切割加工,能够实现高精度、高质量的切割效果,广泛应用于制造业领域。

本文目录导读:

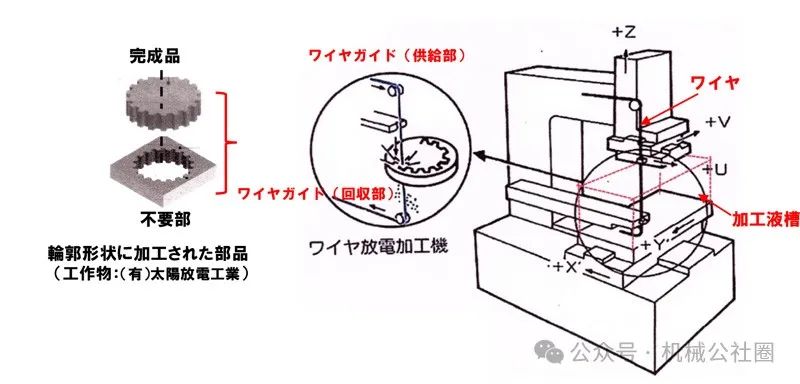

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于制造业的各个领域,其工作原理是利用电火花线切割机床,通过电极丝与工件之间脉冲放电产生的电火花,将工件材料逐层切割、蚀除,从而达到预定的形状和尺寸,本文将详细介绍电火花线切割加工的工艺步骤,帮助读者更好地了解并掌握这一技术。

电火花线切割加工前的准备

1、选择合适的电极丝

电极丝是电火花线切割加工的关键,其材料、直径、强度等参数的选择直接影响到加工质量,在选择电极丝时,需要根据工件的材质、形状和加工要求来选择合适的电极丝。

2、工件装夹与定位

将待加工的工件装夹到机床上,并进行准确的定位,工件的装夹要牢固稳定,避免在加工过程中产生振动或位移。

电火花线切割加工的工艺步骤

1、编程与参数设置

根据工件的形状和加工要求,使用相应的CAD/CAM软件绘制工件图形,并生成加工路径,将加工路径输入到电火花线切割机床,并根据工件的材质、厚度等参数,设置合适的加工参数,如脉冲宽度、脉冲间隔、放电电流等。

2、开机调试

开启电火花线切割机床,进行开机调试,检查机床的各项参数是否正常,如电极丝的张力、工作液的流量等,确保机床处于良好的工作状态。

3、对刀与找正

对刀是为了确定电极丝与工件之间的间隙,以保证放电过程的稳定,找正则是为了确保电极丝与工件之间的位置关系正确,避免加工出错。

4、开始加工

在确认机床状态良好、参数设置正确后,开始电火花线切割加工,在加工过程中,需要时刻观察机床的运行状态,确保加工过程的稳定。

5、加工过程中的注意事项

在电火花线切割加工过程中,需要注意以下几点:

(1)保持工作液的清洁,及时更换工作液,以保证放电过程的稳定性;

(2)定期检查电极丝的张力,确保其在合适的范围内;

(3)注意机床的噪声和振动情况,如有异常,应及时停机检查;

(4)根据工件的加工情况,适时调整加工参数,以获得更好的加工效果。

电火花线切割加工后的处理

1、工件的后处理

电火花线切割加工完成后,需要对工件进行后处理,主要包括清洗、去毛刺、检验等步骤,清洗是为了去除工件表面的残渣和污垢,去毛刺是为了提高工件的表面质量,检验则是为了确保工件满足加工要求。

2、设备的维护

电火花线切割机床的维护也是非常重要的,在加工完成后,需要对机床进行清洁、润滑等保养工作,以保证机床的寿命和性能。

电火花线切割加工是一种先进的精密加工技术,其工艺步骤包括加工前的准备、编程与参数设置、开机调试、对刀与找正、开始加工、加工过程中的注意事项以及加工后的处理等,掌握这些步骤对于提高电火花线切割加工的质量和效率具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...