摘要:为确保工业自动化系统的稳定运行,调节阀的安装前性能测试与评估至关重要。通过对调节阀进行细致的性能测试,可以确保其在实际工作环境中达到预期的性能标准。评估过程则有助于识别潜在问题,提前进行干预,避免后续故障。这一过程对于保障工业自动化系统的可靠性、安全性和效率具有重要意义。

本文目录导读:

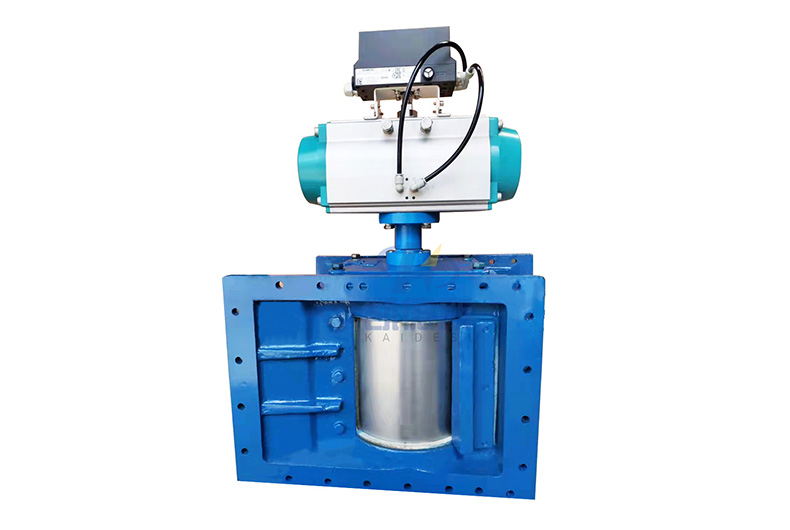

调节阀作为工业自动化系统中的关键组件,其性能的好坏直接关系到整个系统的运行稳定性和安全性,在安装调节阀之前,对其进行全面的性能测试与评估至关重要,本文将详细介绍调节阀安装前的性能测试内容,以确保调节阀在实际应用中发挥最佳性能。

调节阀概述

调节阀是一种广泛应用于工业自动化系统中的控制设备,其主要功能是根据控制信号对流体介质进行流量、压力等参数的控制,调节阀的性能特点包括动作灵敏、控制精确、使用寿命长等,在安装调节阀之前,需要对调节阀的性能进行全面测试,以确保其在实际应用中能够满足系统要求。

1、外观检查

在安装前,首先对调节阀进行外观检查,观察其表面是否有损伤、锈蚀等现象,检查调节阀的型号、规格是否符合设计要求,以及阀门的手动操作是否灵活。

2、泄露测试

泄露测试是调节阀性能测试中的重要环节,测试时,需对调节阀的密封性能进行全面检查,包括阀座、阀瓣等密封部位的泄露情况,可以采用压力试验或泄露检测仪等方法进行测试,确保调节阀在关闭状态下无泄露。

3、流量测试

流量测试是评估调节阀性能的关键环节,通过流量测试,可以了解调节阀在不同开度下的流量特性,以及流量与压力之间的关系,测试时,需按照相关标准规定的流量范围和压力条件进行测试,以确保调节阀在实际应用中的流量控制精度。

4、压力测试

压力测试主要检查调节阀在高压或低压条件下的性能表现,测试时,需对调节阀的进口和出口进行压力测试,观察阀门在不同压力下的开启和关闭情况,以及压力与流量之间的关系。

5、执行器性能测试

对于电动或气动调节阀,还需要对其执行器进行测试,执行器性能测试包括输入信号与输出力之间的线性关系、响应速度、行程时间等参数的检查,确保执行器能够准确接收控制信号并驱动阀门动作。

6、耐久性测试

耐久性测试是评估调节阀使用寿命的关键环节,通过模拟实际运行条件,对调节阀进行长时间运行测试,观察其性能是否稳定、是否出现磨损等现象,以确保调节阀在实际应用中具有较长的使用寿命。

测试流程与方法

1、制定测试方案

在进行调节阀性能测试前,需制定详细的测试方案,包括测试目的、测试项目、测试方法、测试设备、测试人员等内容的明确。

2、测试准备

按照测试方案准备相应的测试设备、工具、材料以及测试环境,确保测试环境符合相关标准规定的要求。

3、实施测试

按照测试方案逐步进行各项性能测试,记录测试数据。

4、数据处理与分析

对测试数据进行处理和分析,得出测试结果,根据测试结果评估调节阀的性能是否满足设计要求。

5、编写测试报告

根据测试结果编写测试报告,包括测试目的、测试过程、测试结果、结论等内容的详细描述,为调节阀的安装和使用提供依据。

通过对调节阀进行安装前的性能测试,可以确保调节阀的性能满足工业自动化系统的要求,本文详细介绍了调节阀安装前的性能测试内容,包括外观检查、泄露测试、流量测试、压力测试、执行器性能测试以及耐久性测试等,通过制定合理的测试方案和方法,可以确保调节阀在实际应用中发挥最佳性能,为工业自动化系统的稳定运行提供保障。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号